Основываясь на собственном опыте изготовления телескопов и различных приспособлений к ним, я позволю себе заявить, что при постройке качественного компактного телескопа очень трудно обойтись без отливки из алюминия некоторых деталей его конструкции. Ведь именно литье позволяет при помощи относительно простых средств получить детали весьма сложной конфигурации, Вам наверняка придется прибегнуть к этому методу при изготовлении, например, таких узлов как оправа главного и вторичного зеркала, фокусировочный узел и крепление телескопа к штативу. Если вы захотите, чтобы у вашего инструмента была складная труба, то вам не избежать еще и отливки соединительной муфты для частей трубы.

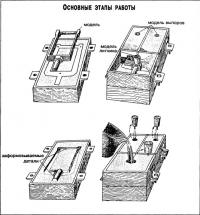

Прежде чем приступать к плавлению металла и заливке формы вам понадобится изготовить модель необходимой детали, сделать оснастку (опоку, ковш) и приготовить формовочную смесь.

Вначале следует сделать модель — копию детали, которую предстоит отлить (с учетом небольшого припуска на механическую обработку). С помощью модели вы сможете создать полость в формовочной смеси, которую заполнит расплавленный металл. Для изготовления модели можно использовать следующие материалы: металл, дерево, пенопласт, цемент, гипс. В частности, модель для оправы 100-мм зеркала своего телескопа я сделал из дуба.

При создании модели необходимо предусмотреть литник, по которому будет заливаться раскаленный металл, и выпоры сечением 1-3 см, через которые будет выходить воздух во время заливки.

После изготовления модели можно приступать к созданию литейной формы, для чего вам понадобится опока — состоящее из двух частей приспособление в виде жесткой рамы или открытого ящика, служащее для удержания формовочной смеси. Опока может быть выполнена из прочного дерева, сварной стали и подобных материалов. Я в качестве опоки пользуюсь обрезком 225-мм трубы, которая раньше применялась в агрегатах искусственного орошения. Торцы этих труб литые, а сами трубы внутри имеют ребра жесткости и хорошо держат смесь в опоке.

Для выполнения литейных работ понадобится ковш, с помощью которого форма будет заливаться расплавленным металлом. Мой ковш сделан из двухлитрового чугунка, к которому я приспособил длинную, легко разборную ручку. Она делается разборной для того, чтобы не обжечь руку — ручка присоединяется к ковшу только тогда, когда металл расплавился и готов к заливке. Легче всего сделать ручку ковша из двух труб 3/4 и 1/2 дюйма — они как раз входят одна в другую. Для фиксации я использую 6-мм болт, который входит в сквозное отверстие обеих труб. Желательно также предусмотреть, чтобы в ковше у соска была перегородка для задержки шлака.

Еще два полезных приспособления — гладилка и трамбовка. Гладилка нужна для мелкого ремонта формы. Плоский конец гладилки служит для исправления дефектов, треугольный — для подрезки. Трамбовка, представляющая собой дощечку сечением 1 на 3 см, требуется для утрамбовки формовочной смеси в опоке.

Теперь, когда имеются все необходимые принадлежности, можно переходить к заготовке формовочной смеси. Лучше всего применять специальный литейный песок, но в крайнем случае, можно обойтись и простой землей. Главное, чтобы в ней не было вкраплений травы, корней и прочей органики. Я обычно подготавливаю песчано-глинистую смесь: в разведенную золой 1 часть глины я добавляю 10 частей песка, растирая смесь руками. Раствор готов, когда сжатый в кулак комок смеси не выделяет воду и сохраняет в основном форму и следы морщин на руке.

После приготовления формовочной смеси можно приступать к формовке — засыпке и утрамбовке размещенной в опоке модели. Процесс формовки очень подробно описан в первом издании книги Л. Л. Сикорука "Телескопы для любителей астрономии" ("Наука", 1982 г.), являющейся необходимым пособием для каждого любителя телескопостроения. Очень полезно перед засыпкой припылить модель тонким слоем цемента или талька. Это облегчит впоследствии выемку модели из опоки перед заливкой металла.

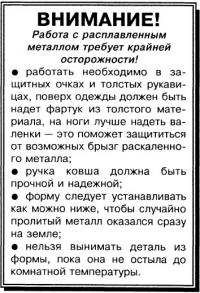

И, наконец, литье. Опока должна находиться недалеко — на расстоянии 30-40 см от печи для плавления металла. Во время заливки литниковый канал должен быть заполнен металлом не более чем на две трети, чтобы избежать выплескивания. Сигналом окончания литья служит появление металла из отверстий выпоров. Минут через 40-50, когда расплав остынет, можно вынимать деталь из опоки и приступать к ее обработке ножовкой и напильником.

Изготовление деталей для телескопов из алюминиевых сплавов

Дата: Апрель 1996

Тест оптики телескопа без специального оборудования

Вычисление эфемерид планет с помощью компьютера

Опыт создания обсерватории на дачном участке

Атлас в кармане с помощью фотопленки и диаскопа

Приемы для наблюдения больших деталей у небесных объектов

Разработка и строительство монтировок для телескопов

Специальные стулья для астрономических наблюдений

Вычисление эфемерид планет с помощью компьютера

Опыт создания обсерватории на дачном участке

Атлас в кармане с помощью фотопленки и диаскопа

Приемы для наблюдения больших деталей у небесных объектов

Разработка и строительство монтировок для телескопов

Специальные стулья для астрономических наблюдений

Ссылки на эту статью:

TEXT: HTML:Изготовление деталей для телескопов из алюминиевых сплавов на сайте Hypernova.ru" readonly="true"> BB Code:

TEXT: HTML:Изготовление деталей для телескопов из алюминиевых сплавов на сайте Hypernova.ru" readonly="true"> BB Code:

Ваши комментарии

(0)

Пока нет ни одного комментария, вы можете быть первым!

НАПИСАТЬ КОММЕНТАРИЙ